5ส ในโรงงาน ช่วยเพิ่มประสิทธิภาพและคลังสินค้า

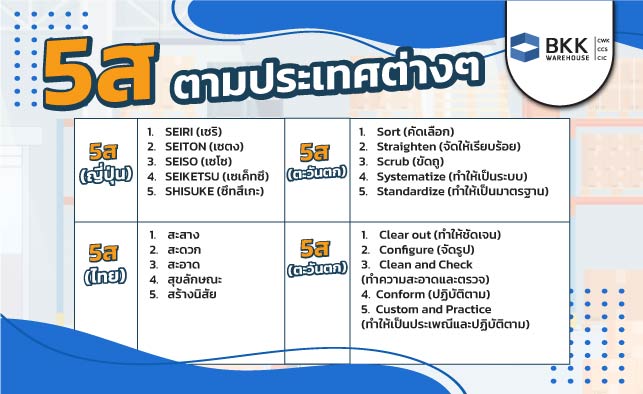

5ส ในโรงงาน มีต้นกำเนิดในประเทศญี่ปุ่นและมีการใช้อย่างแพร่หลายในโรงงานอุตสาหกรรมและคลังสินค้า ในปัจจุบัน เพื่อปรับปรุงประสิทธิภาพและองค์กร สามารถนำไปสู่ขั้นตอนการทำงานที่ดีขึ้นได้อย่างแน่นอน หลักการ 5ส ซึ่งย่อมาจาก Seiso , Seiton , Seiso , Seiketsu , และ Shisuke ช่วยปรับปรุงประสิทธิภาพองค์กรและความปลอดภัยในสถานที่ทำงาน ถือว่าความสะอาดเป็นสิ่งที่สำคัญและจำเป็นอย่างยิ่งในสถานประกอบการ เพื่อยกระดับคุณภาพและเพิ่มผลผลิตได้อย่างมีประสิทธิภาพในทุกๆด้าน ด้วยการคัดแยกและนำสิ่งของที่ไม่จำเป็นออก โรงงานจะปราศจากความยุ่งเหยิงและช่วยให้ระบุเครื่องมือและวัสดุที่จำเป็นได้ง่ายขึ้น การจัดวางสิ่งต่างๆ ตามลำดับทำให้มั่นใจได้ว่าทุกสิ่งมีสถานที่ที่กำหนดไว้ ช่วยลดเวลาในการค้นหาสิ่งของ การทำความสะอาดและบำรุงรักษาเป็นประจำจะช่วยให้สถานที่ทำงานเป็นระเบียบเรียบร้อย และส่งเสริมสภาพแวดล้อมการทำงานที่ปลอดภัย การกำหนดมาตรฐานกระบวนการและขั้นตอนต่างๆ ช่วยปรับปรุงการปฏิบัติงานและรับประกันความสม่ำเสมอ สุดท้ายนี้ การรักษาแนวทางปฏิบัติ 5ส อย่างต่อเนื่องทำให้มั่นใจได้ว่าจะช่วยให้องค์กรประสบความสำเร็จในระยะยาว ในบทความนี้มีวิธีปฏิบัติ 5ส มาฝากเป็นความรู้และข้อมูลที่ทุกคนก็สามารถทำได้ มาอ่านไปพร้อมๆกันได้เลย

| เลือกอ่านตามหัวข้อ |

5 สในโรงงาน มี อะไรบ้าง

5ส เป็นกิจกรรมพื้นฐานที่ช่วยปรับปรุงพื้นที่การทำงานเพื่อค้นหาปัญหาและ สาเหตุความบกพร่อง และเป็นกิจกรรมที่เน้นให้พนักงานมีส่วนร่วมในการปฏิบัติอย่างต่อเนื่องจน

กลายเป็นส่วนหนึ่งในชีวิตประจำวัน มาดูกันว่า 5 สในโรงงานมีอะไรบ้าง

1. สะสาง (Clearing Up)

สะสาง กระบวนการหนึ่งใน 5ส ในโรงงาน เป็นกระบวนการจัดระเบียบและนำสิ่งของที่ไม่ต้องการหรือไม่จำเป็นออกจากพื้นที่เฉพาะที่ทำงานในแต่ละวัน เริ่มต้นด้วยการเรียงลำดับและจัดหมวดหมู่สินค้าทั้งหมดในคลังสินค้า โดยแยกขั้นตอนออกเป็น 3 ประเภท จัดเก็บ ขจัด หรือย้ายที่เก็บ เพื่อสร้างสภาพแวดล้อมที่สะอาดและเป็นระเบียบ โดยมีวัตถุประสงค์เพื่อส่งเสริมความสะอาด สุขอนามัย และบรรยากาศที่น่ารื่นรมย์ ภายในสถานที่ทำงานและเป็นประโยชน์ต่อองค์กรของคุณเป็นอย่างมาก โปรดจำไว้ว่า ให้เก็บเฉพาะสิ่งของที่จำเป็นสำหรับการปฏิบัติงานประจำวันเท่านั้นนะ เพราะเนื่องจากสิ่งของที่สะสมเพิ่มขึ้นในแต่ละวันจนมากเกินไป อาจทำให้มีพื้นที่ปฏิบัติงานคับแคบ และ เมื่อต้องการจะค้นหาสินค้าก็เป็นไปได้ยากเนื่องจากสิ่งของเยอะมากเกินไป อีกทั้งยังเสียเวลาในการค้นหาอีก รวมถึงอาจเกิดอุบัติเหตุต่างๆได้อีกด้วย

2. สะดวก (Organizing)

สะดวก กระบวนการหนึ่งใน 5ส ในโรงงาน โดยกระบวนการนี้จะช่วยในการ จัดระเบียบสินค้าคงคลัง ใช้ระบบการจัดการสินค้าตามหมวดหมู่รายการตามประเภท ขนาด และความถี่ในการใช้งาน ซึ่งจะทำให้ง่ายต่อการค้นหาและเรียกค้นสิ่งของเมื่อจำเป็น โดยวิธีการติดป้ายกำกับที่ชัดเจน ตรวจสอบให้แน่ใจว่ารายการทั้งหมดมีป้ายกำกับชื่อ คำอธิบาย และรายละเอียดที่เกี่ยวข้องอย่างชัดเจน ยึดตามหลัก First-in-First-out ใช้วิธีการติดฉลากที่เป็นมาตรฐานเพื่อหลีกเลี่ยงความสับสนและประหยัดเวลาในการทำงานระหว่างกระบวนการหยิบและบรรจุ เพื่อให้ทุกคนในองค์กรเข้าถึงในการค้นหาสิ่งของได้ง่ายและบริหารจัดการสินค้าหรือผลิตภัณฑ์ได้อย่างมีประสิทธิภาพ

3. สะอาด (Cleaning)

สะอาด กระบวนการหนึ่งใน 5ส ในโรงงาน การทำความสะอาดคลังสินค้าเป็นแนวคิดพื้นฐานที่ดีในการรักษาพื้นที่ให้เป็นระเบียบ เช็ดถูทำความสะอาดชั้นวางของ ชั้นจัดเก็บเอกสาร และ เครื่องมือ เครน อุปกรณ์ รอบๆสถานที่ปฏิบัติงาน รวมถึง โต๊ะทำงานประจำของตนเองที่ต้องดูแลอย่างสม่ำเสมอ ซึ่งเปรียบเสมือนหน้าตาของเราในองค์กร ทำความสะอาดด้วยผ้าชุบน้ำหมาดๆ หรือน้ำยาทำความสะอาดที่เหมาะสม ซึ่งจะช่วยขจัดสิ่งสกปรกหรือคราบต่างๆได้เป็นอย่างดี การรักษาสภาพแวดล้อมในที่ทำงานที่ถูกสุขลักษณะและเป็นระเบียบ ช่วยให้องค์กรมีบรรยากาศที่น่าอยู่และการทำงานของพนักงานที่ดีมากยิ้งขึ้น ความสะอาดถือเป็นสิ่งสำคัญในการส่งเสริมสุขอนามัย สุขภาพ และความเป็นอยู่ที่ดีโดยรวม อีกทั้งยังช่วยยืดอายุวัสดุอุปกรณ์ในสำนักงาน ไม่ให้เสื่อมสภาพและมีความพร้อมในการใช้งานได้ดีขึ้นเนื่องจากมีการทำความสะอาดอยู่ตลอดเวลาอย่างสม่ำเสมอ

4. สุขลักษณะ (Standardizing)

สุขลักษณะ กระบวนการหนึ่งใน 5ส ในโรงงาน ที่เป็นผลกระบวนข้างต้นมาจาก 3ส.ก่อนหน้านี้ การรักษาสุขอนามัยที่ดีใน โรงงาน คลังสินค้าถือเป็นสิ่งสำคัญสำหรับความเป็นอยู่ที่ดีของพนักงานและความสมบูรณ์ของผลิตภัณฑ์ เป็นแนวทางปฏิบัติบางประการเพื่อรับรองสุขอนามัยในคลังสินค้า การปฏิบัติ 3ส แรก ตามพื้นที่ของแต่ละส่วนหรือแผนกที่รับผิดชอบ ของบุคลากรในองค์กรแบบรายบุคคลอย่างจริงจังและเคร่งครัด จะช่วยให้ส่งเสริมสภาพแวดล้อมการทำงานที่ปลอดภัยและดีต่อสุขภาพ เนื่องจาก ช่วงเวลาชีวิตของคนทำงานส่วนใหญ่แล้ว จะอยู่กับโต๊ะทำงานประจำของตนเอง อยู่ที่ประมาณ 70% ต่อวัน ดังนั้นทางที่ดีเพื่อเป็นการรักษาความเรียบร้อย ระเบียบ และบำรุงรักษาพื้นที่ในที่ทำงาน ให้มีประสิทธิภาพตลอดเวลาในการดำเนินงานรายวัน พนักงานในองค์กร ควรปฏิบัติ 3ส แรกให้ได้อย่างต่อเนื่อง

5. สร้างนิสัย (Standardizing)

สร้างนิสัย กระบวนการหนึ่งใน 5ส ในโรงงาน เป็นผลกระบวนข้างต้นมาจาก 4ส.ก่อนหน้านี้ การฝึกบุคลากรอย่างต่อเนื่องเพื่อสร้างนิสัยที่ฝังแน่นในชีวิตประจำวันในการทำงาน ด้วยการสร้างมาตรฐานนิสัยแต่ละบุคคล การทักทาย การมีน้ำใจต่อกัน การมีความเห็นอกเห็นใจผู้อื่น สามารถลดความซับซ้อนของกระบวนการตัดสินใจและปรับปรุงประสิทธิภาพและผลผลิต ภายในโรงงาน คลังสินค้าโดยรวมได้ ส่งเสริมทัศนคติที่ดีในการปฏิบัติงานตามระเบียบและข้อบังคับอย่าง เคร่งครัด ให้รู้จักความรับผิดชอบต่อส่วนรวมในองค์กร ยกตัวอย่างเช่น จัดการฝึกอบรมเป็นประจำให้ความรู้แก่พนักงาน เกี่ยวกับความสำคัญของการสร้างมาตรฐานนิสัยให้การฝึกอบรมแบบลงมือปฏิบัติจริงและให้พนักงานเข้าใจสามารถปฏิบัติงานได้อย่างถูกต้อง

หากไม่ทำ 5ส ในโรงงาน จะเกิดอะไรขึ้น ?

หากองค์กรที่ไม่นำวิธี 5 สในโรงงาน มาใช้ อาจเกิดผลที่ตามมาหลายประการ มีอะไรบ้าง มาดูกัน

1. พื้นที่ทำงานที่รกและไม่เป็นระเบียบ หากไม่มี 5ส พื้นที่ทำงานของคุณอาจเลอะเทอะ โดยมีเครื่องมือ อุปกรณ์ และวัสดุกระจัดกระจายอยู่รอบๆ ซึ่งอาจนำไปสู่ความไร้ประสิทธิภาพ ความยากในการหาสิ่งของ และเพิ่มโอกาสเกิดอุบัติเหตุหรือการบาดเจ็บ

2. ประสิทธิภาพการทำงานลดลง พื้นที่ทำงานที่ไม่เป็นระเบียบขัดขวางประสิทธิภาพการทำงาน หากไม่มีหลัก 5ส คุณอาจเสียเวลาในการค้นหาเครื่องมือ เอกสาร หรือข้อมูล ส่งผลให้เกิดความล่าช้าในการทำงานให้เสร็จสิ้น ซึ่งอาจส่งผลให้พลาดกำหนดเวลา ลดผลผลิต และประสิทธิภาพโดยรวมลดลง

3. ข้อผิดพลาดและข้อบกพร่องที่เพิ่มขึ้น พื้นที่ทำงานที่รกทำให้มองข้ามรายละเอียดที่สำคัญหรือทำผิดพลาดได้ง่ายขึ้น หากไม่มี 5S คุณอาจพบข้อผิดพลาด ข้อบกพร่อง หรือปัญหาคุณภาพในการทำงานเพิ่มขึ้น ซึ่งอาจนำไปสู่การร้องเรียนจากลูกค้า การทำงานซ้ำ หรือแม้แต่การสูญเสียธุรกิจ

4. อันตรายด้านความปลอดภัย 5ส ช่วยระบุและกำจัดอันตรายด้านความปลอดภัยในสถานที่ทำงาน หากไม่มีสิ่งนี้ คุณอาจปิดกั้นทางออกฉุกเฉิน จัดเก็บวัตถุอันตรายอย่างไม่เหมาะสม หรืออันตรายจากการเดินทางเนื่องจากความยุ่งเหยิง สิ่งนี้อาจก่อให้เกิดความเสี่ยงที่สำคัญต่อสุขภาพและความปลอดภัยของพนักงาน ซึ่งอาจนำไปสู่อุบัติเหตุ การบาดเจ็บ หรือแม้แต่ความรับผิดทางกฎหมาย (สโลแกน Safety คำควัญความ ปลอดภัย โรงงาน สั้นๆ “ทำงานอย่างชาญฉลาด ปลอดภัย!”)

5. ขวัญกำลังใจของพนักงานต่ำ สภาพแวดล้อมการทำงานที่ไม่เป็นระเบียบและยุ่งเหยิงอาจส่งผลเสียต่อขวัญกำลังใจของพนักงาน หากไม่มีหลัก 5ส พนักงานอาจรู้สึกหงุดหงิด เครียด หรือหมดกำลังใจ ซึ่งส่งผลต่อความพึงพอใจและความผูกพันในงานโดยรวม ซึ่งอาจนำไปสู่อัตราการลาออกที่สูงขึ้นและความยากลำบากในการดึงดูดและรักษาพนักงานที่มีความสามารถไว้ให้อยู่ในองค์กรต่อไปได้

สรุป การไม่ปฏิบัติตาม 5ส อาจส่งผลให้พื้นที่ทำงานยุ่งเหยิงและไม่เป็นระเบียบ ประสิทธิภาพการทำงานลดลง ข้อผิดพลาดและข้อบกพร่องเพิ่มขึ้น อันตรายด้านความปลอดภัย และขวัญกำลังใจของพนักงานต่ำ สิ่งสำคัญคือต้องจัดลำดับความสำคัญของแนวปฏิบัติ 5ส เพื่อรักษาสภาพแวดล้อมการทำงานที่มีประสิทธิภาพ ปลอดภัย และมีประสิทธิผล การนำหลักการ 5ส ที่เราได้ให้ข้อมูลไปในบทความนี้ไปใช้จะช่วยส่งเสริมวัฒนธรรมแห่งวินัย การทำงานเป็นทีม และการปรับปรุงอย่างต่อเนื่อง ซึ่งท้ายที่สุดจะนำไปสู่ขั้นตอนการทำงานและช่วยเพิ่มผลผลิตในโรงงานไปในทิศทางที่ดีขึ้น

นอกจาก 5 ส แล้วยังมีระบบการทำงานอื่นๆที่สามารถนำมาใช้ปฏิบัติร่วมกันเพื่อเสริมสร้างประสิทธิภาพการทำงานและช่วยลดต้นทุนในการผลิตในธุรกิจของคุณให้ดียิ่งขึ้น เช่น ระบบ Kaizen, ระบบลีน เป็นต้น สามารถอ่านเพิ่มเติมได้ในบทความของเราตามด้านล่างนี้ได้เลย